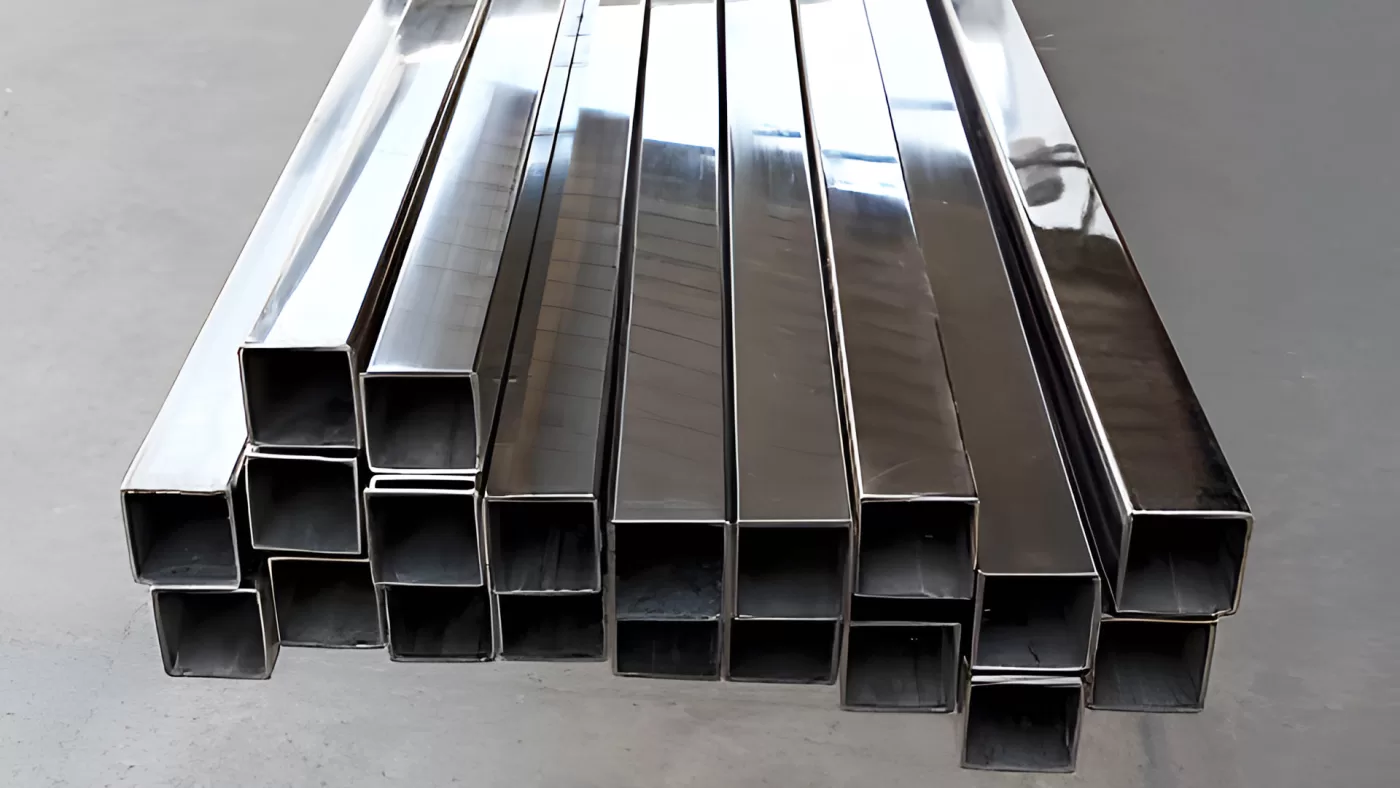

Satinado / cepillado lineal

Textura direccional con abrasivo (G120–G600) para ocultar marcas y fijar grano/reflectancia.

- Preacabado para anodizado/pintura

- Piezas visibles

- Control de orientación

- Definir grano y dirección en plano

- Homogeneidad entre lotes